文章编号:1001 - 8948(2006)04- 0045- 05

Polynosic基活性炭纤维的制备

富宇,曾凡龙,潘鼎

1.东华大学材料科学与工程学院,上海200051;

2.东华大学纤维 改性国家重点实验室,上海200051)

编辑:弗艾博纤维技术研究中心

摘要:探索寻找新原丝Polynosic制备活性炭纤维(ACF)所需要的合适工艺。主要研究活性炭纤维的得率、强度和比表面积的变化趋势以及与低温热裂解温度、催化剂含量的关系。实验表明,得率随着反应的进行不断减少,在低温热裂解阶段得率变化最大;炭化后强度较低温热裂解和活化后的强度高。纤维材料比表面积随着低温热裂解温度的增加而增大,在250C低温热裂解温度10%催化剂浓度下,制得的Polynosic基活性炭纤维综合性能较高。催化剂含量> 10%时,粘胶纤维的活化得率趋于稳定上升的趋势。所得活性炭纤维强度最大达到0.12GPa,比表面积最高达到2054m²/g ,得率可达39.1%。

关键词:Polynosic;活性炭纤维;比表面积;强度;得率

中图分类号: TQ342. +86 献标识码: A

1前言

作为一种吸附剂,活性炭(AC)已广泛应用于化工、制药、食品、环保等工业。与之相比,本世纪60年代出现的活性炭纤维(ACF),因其独特的孔隙结构和形态而具有更大的比表面积、更快的吸脱附速度和更高的吸附效率,被称为“第三代活性炭一纤维状活性炭”。

随着人类能源及环保意识的增强,可循环无污染的超级电容器得到了人们的广泛关注.由于活性炭纤维的吸附性能及加工成型性均优于活性炭,更适于超级电容器电极的制备。高比表面积及一定的强度是该电极对材料的两大要求。尽管ACF已具备一定的强度,但是距离该加工所需的要求仍有相当的差距。此外,一般来讲ACF的强度与比表面积成反比,要获得较高的比表面积必然会降低其强度。

纤维素基原丝制取的ACF比其他聚丙烯腈基、沥青基和聚乙烯醇基原丝制得ACF的比表面均高得多。然而,以纤维素类常规品种粘胶、铜铵纤维制得的ACF强度均较低。Polynosic纤维属于近一、两年来国产化的纤维素纤维的新品种,具有优异的结构性能,如:圆形截面、高强度、高结晶度等.有利于ACF的强度提高。但是用这种纤维作为ACF原丝的制造方法,尚未见报道。

实验采用Polynosic纤维为原丝,希望达到较高得率,获得具有较高比表面积及较高强度ACF的目的。在作者曾经对粘胶基炭纤维的研制中,已获悉低温热裂解温度及催化剂含量是对产物得率及性能具有重要的作用。因此本文着重报道低温热裂解温度及催化剂含量与得率及制得的ACF性能的关系。

2实验.

2.1 原丝

本实验应用国产Polynosic纤维为原丝。

2.2 催化剂

磷酸氢二铵[(NHl)2HPO,](AR)

2.3 实验方法

2.3.1催化剂含 量(浸渍率)的测定

将纤维洗净烘干,于一定浓度的催化剂溶液中(浴比1:20)浸渍12小时,取出挤干后,120⁰C烘干称重。增加的重量与原纤维干重之比即为催化剂的含量(浸渍率)。

2.3.2活性炭纤维 的制备

将纤维原料浸渍好催化剂,烘干后置于烘箱中,进行热裂解。然后置于管式高温电炉中,在氮气保护下,以50⁰C为一个温度段,从300⁰C升温至800⁰C,每个温度段停留20分钟,进行炭化。再升温至900⁰C,以水蒸气为活化剂,活化30分钟,制得成品。

2.3.3 纤维制备过程得率的测定

经过低温热裂解、炭化或活化反应后的纤维重量与原纤维的重量之比为纤维的得率。

2.3.4 比表面积的测定

测试仪器为JB- Π型氮气吸附仪(南通五甲综合厂制造),以氮气为吸附质,在液氮温度77K下进行吸附,采用BET吸附等温式,测量计算。

2.3.5 强度的测定

采用XQ-1纤维强伸度仪对不同阶段纤维单丝进行强力测试。抽取20根单丝样进行强力试验,取其算术平均值作为该纤维强力值。

2.3.6 直径测量

利用MOTIC POL- 28光学显微镜直接测量ACF的直径。抽取20根单丝测取纤维直径,取其算术平均值作为ACF的直径

3 结果与讨论

Polynosic纤维经过不同浓度催化剂浸渍、不同低温热裂解温度低温热裂解后,炭化和活化制备活性炭纤维。下面分析比较纤维各阶段反应、得率、强度和比表面积的关系。

3.1主要工艺条件对得率的影响

3.1.1不同催化剂含量对得率的影响

由粘胶纤维制备活性炭纤维,通常使用磷酸盐、铵盐类等作为催化剂。由作者以往工作表明采用磷酸氢二铵为催化剂,可以使粘胶基纤维在空气中的脱水反应进行得更缓和,更有利于粘胶纤维的低温脱水和提高得率。因此,本实验采用磷酸氢二铵为催化剂。

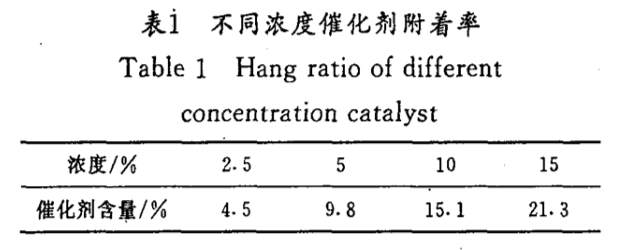

配制浓度分别为2.5%、5%、10%和15%(wt)的磷酸氢二铵浸渍液。由于Polynosic纤维结构致密,因此浸渍12小时,以提高纤维中催化剂含量。浸渍后,挤干烘干,进行120C烘干处理,称量。与其净重相比得出附着率见表1。

浸渍好催化剂的纤维在150⁰C、175⁰C、205⁰C、245⁰C分别氧化0.5小时后,低温热裂解得率与浓度的关系如图1a曲线。由图1a曲线可以看出,随着催化剂含量的增加,低温热裂解得率几乎线性增加。Polynosic纤维在245⁰C时的低温热裂解得率线性增加,主要是由于催化剂含量的增大。

图1b曲线是经低温氧化后的样品在氮气保护下以50⁰C为温度段反应20分钟,从300C逐步升温至800⁰C的得率随催化剂含量的变化。总体而言,炭化得率随催化剂含量增加而上升,在催化剂含量达到15%后,大致维持不变。

3.1.2 不同低温热裂解温度对得率的影响

Polynosic纤维在10%催化剂溶液中浸渍12小时,分别在200⁰C、225⁰C和250⁰C下进行低温热裂解反应。经过炭化活化后制得Polynosic基ACF。

图2是不同低温热裂解温度Polynosic纤维在全部工艺过程中的得率。低温热裂解过程是纤维素大分子的羟基在催化剂作用下以水分子脱除,D-葡萄糖开环的过程。此过程中,由于环上伯羟基的存在,很容易形成以左旋葡萄糖逸出的反应。脱水反应与左旋葡萄糖的形成是一-对相互竞争的反应。脱水进行得越完全,碳原子被裂解成气体逸出和挥发性焦油的生成越少,质量损失也越少,最终产物的得率也越高。

如图2所示,低温热裂解得率与低温热裂解温度成反比,低温热裂解温度高得率低。主要是由于脱水更彻底和小分子碳逸出的原因。

在图2炭化阶段,可以看出炭化过程得率变化很小,主要是由于炭化过程是在惰性气氛中,断开的碳链重新成环的过程伴有少量纤维素裂解生成左旋葡萄糖等挥发性焦油,小分子碳逸出的情况较少。

图2可以看出在活化段,得率降低很多。主要由于在活化过程中由于水蒸汽对纤维的刻蚀作用,带走大量碳,造成空洞,使活性炭纤维的得率降低幅度很大。

3.2主要工艺条件对强度的影响

3.2.1不同催化剂含 量对强度的影响

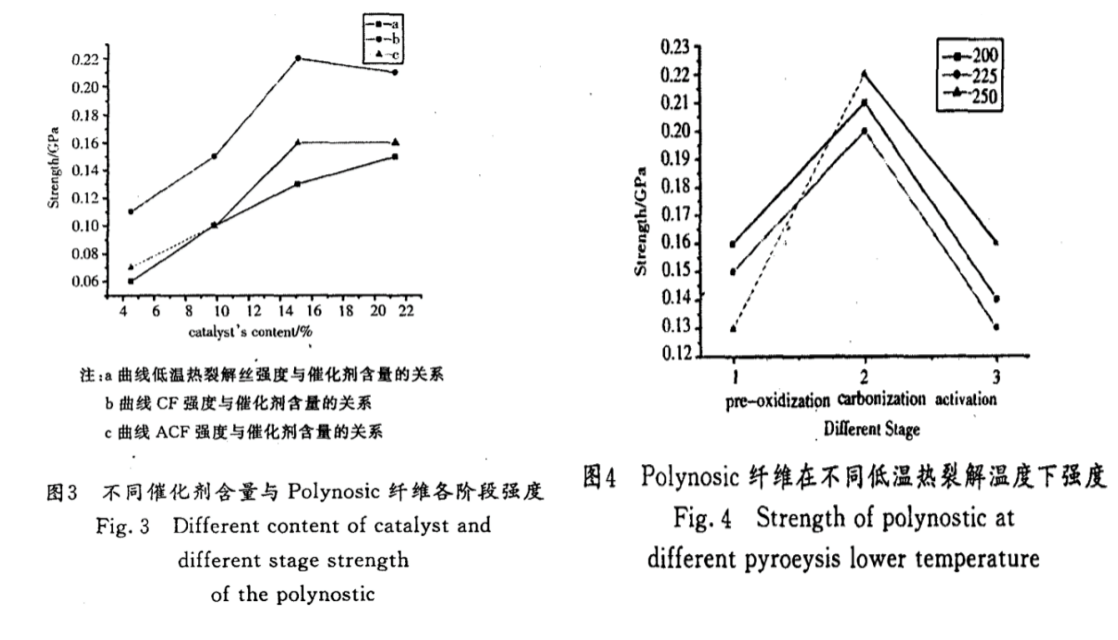

低温热裂解强度与催化剂浓度的关系如图3a曲线。由曲线a可以看出低温热裂解后纤维强度随着催化剂含量的增加而提高,当催化剂含量超过15%时强度略下降。可能与不同催化剂含量处理下的纤维在低温热裂解过程中,结晶度不相同有关。图3b曲线为炭化后纤维强度与催化剂含量关系曲线。由b曲线可以看出炭化也有与低温热裂解相似的规律.图3c曲线为ACF强度与催化剂含量关系曲线。由c曲线可以看出活化阶段强度与催化剂含量关系和炭化过程的关系趋势略有不同。

3.2.2 不同低温热裂解温度对强度的影响

图4为不同低温热裂解温度下,在全部工艺过程中Polynosic纤维强度变化图。如图4所示在200°C低温热裂解后的低温热裂解丝强度较225°C和250°C时的强度高,由于200C纤维中,低温热裂解进行得程度不深,纤维内部的没有完全脱水,碳链破坏的不严重,强度会略高些。250°C低温热裂解所得纤维的炭丝强度高,主要是由于纤维内部的杂原子去除较为彻底。活化过程是水蒸气活化刻蚀炭纤维类石墨片层,使大平面的稠环被破坏成较小的稠环。对纤维的强度起到破坏性作用,因此强度下降。

3.3主要工艺条件对比表面积的影响

3.3.1不同催化剂含量对比表面积的影响

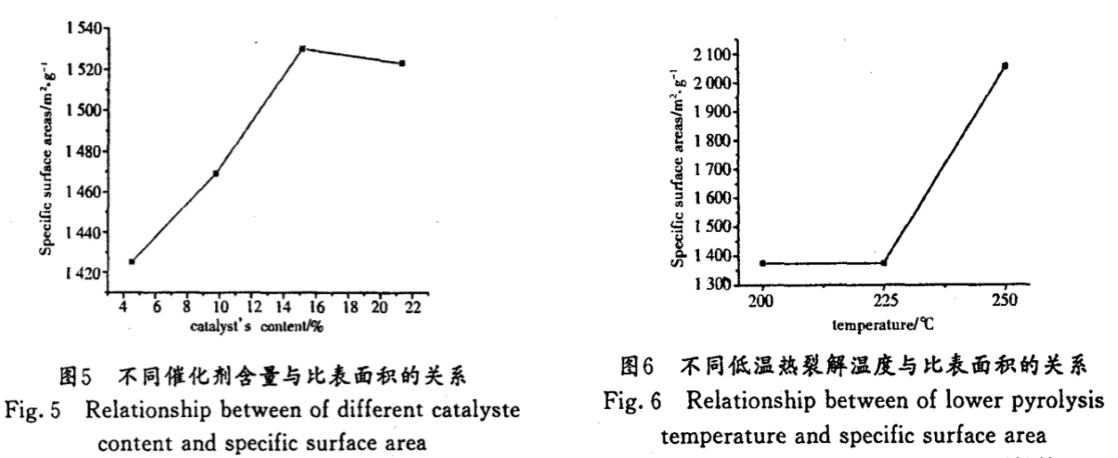

图5可以看出不同催化剂含量的ACF比表面积,均在1 400g/m²~1 550g/m²范围内波动。由此可见,催化剂对比表面积的影响较弱.

3.3.2不同低温热裂解温度对比表面的影响

由图6可以看出,在200⁰C和225⁰C低温热裂解制得ACF的比表面积较250⁰C低温热裂解制得的ACF低得多,可能是低温热裂解温度高,在脱水时空气中少量氧原子也会与纤维反应,烧蚀出孔洞,在活化过程中起到活化点的作用,增大了比表面积。

4 结论

(1)采用POLYNOSIC可以制得ACF ,具有一定强度和较高的比表面积,手感柔软,与以应用于超级电容器的ACF性能相接近。

(2)随着催化剂含量的增加,ACF的得率上升。当含量大于10%时,得率趋于稳定,在一定催化剂含量范围内低温热裂解炭化强度升高,超过范围降低,比表面积受催化剂含量的影响较小。

(3)制备ACF的过程中,低温热裂解阶段得率变化最大,得率随着低温热裂解温度的升高而降低,因此低温热裂解阶段条件的改变对得率有很大影响。炭化后的强度较低温热裂解和活化后的强度都高,主要是炭化过程使纤维中的碳呈规律性排列,强度有增强;活化过程是纤维的造孔过程,对纤维的结构有一.定的破坏,使强度较炭化后的强度下降。

(4)低温热裂解温度不同的纤维材料的比表面积随着低温热裂解温度的增大而增大,低温热裂解温度在225°C与250°C之间,样品的低温热裂解反应最彻底。

因此综合强度、比表面积、得率与低温热裂解温度和催化剂含量的关系得出250⁰C低温热裂解温度、10%催化剂浓度制得的ACF综合性能最佳。

参考文献:

[1]李旭明,张茂林,李龙.活性炭纤维性能特征应用[J].河北纺织,2002,(2):18-21.

[2]符若文,张永成,曾汉民.磷酸活化粘胶基活性炭纤维的研究(I磷酸活化粘胶基活性炭纤维.的研制)[J].合成纤维工业, 2000, 23():33-36.

[3]曾凡龙,潘鼎.粘胶基活性炭纤维新工艺研究[J].材料科学与工程学报, 2003,21(5):652-655.

[4]李新莲,温月芳等.影响粘胶基炭纤维收率和性能的因素研究[J].高科技纤维与应用,2004 , 29(2):33- 38.